- Was ist ein Roboter-Gelenkmotor – und warum die Auswahl entscheidend ist

- Beginnen Sie mit der Last: Verständnis der Drehmomentanforderungen

- Bewegungsleistung: Geschwindigkeits- und Präzisionsanforderungen

- Integrationsbeschränkungen: Motoren in echte Gelenke einpassen

- Von Anforderungen zu Auswahlfaktoren

- Gelenkbasierte Motorauswahl

- Schritt-für-Schritt-Leitfaden zur Auswahl von Roboter-Gelenkmotoren

- Abschließende Tipps zur Gelenkmotorauswahl

So wählen Sie den richtigen Roboter-Gelenkmotor aus: Drehmoment, Geschwindigkeit und Integration erklärt

Was ist ein Roboter-Gelenkmotor – und warum die Auswahl entscheidend ist

In einem Robotersystem entsteht Bewegung nicht allein durch den Motor selbst, sondern durch die Art und Weise, wie der Motor in jedes Gelenk integriert ist. Ein Roboter-Gelenkmotor wandelt elektrische Energie in kontrollierte mechanische Bewegung um und ermöglicht es den Gelenken, sich unter Last präzise zu drehen, zu heben, zu positionieren und zu reagieren.

Im Gegensatz zu Allzweckmotoren arbeiten Gelenkmotoren stets als Teil eines eng gekoppelten Systems.

Sie müssen mit folgenden Komponenten zusammenwirken:

Getriebe- und Übersetzungsstrukturen

Sensoren und Encoder

Steuerungen und Regelalgorithmen

Mechanische Lasten und Gelenkgeometrie

Daher beeinflusst ihre Leistung direkt die Geschwindigkeit, Genauigkeit, Tragfähigkeit und langfristige Zuverlässigkeit eines Roboters.

Für viele Ingenieure erscheint die Motorauswahl zunächst als einfache Aufgabe des Parameterabgleichs – ein Motor wird gewählt, der auf dem Papier die erforderlichen Drehmoment- und Drehzahlwerte erfüllt. In realen Systemen hat die Auswahl eines Gelenkmotors jedoch weitreichendere Konsequenzen.

Ein ungeeigneter Motor kann zu folgenden Problemen führen:

Übermäßige Wärmeentwicklung

Instabile oder schwingende Bewegungen

Begrenzte Regelgenauigkeit

Konstruktive Überarbeitungen in späteren Entwicklungsphasen

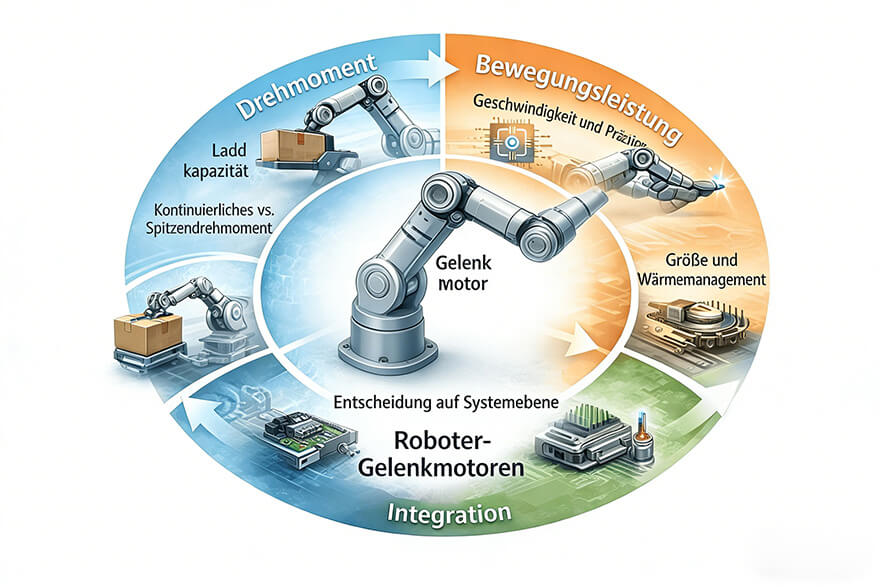

Aus diesem Grund ist die Auswahl eines Roboter-Gelenkmotors keine reine Komponentenentscheidung, sondern eine Systementscheidung. Sie bestimmt, wie effizient sich der Roboter bewegt, wie präzise er Aufgaben ausführt und wie zuverlässig er über lange Zeiträume arbeitet.

Bevor spezifische Motortechnologien oder Konfigurationen betrachtet werden, ist es entscheidend zu verstehen, welche Anforderungen ein Roboter-Gelenk unter realen Betriebsbedingungen an den Motor stellt. Diese Anforderungen bilden die Grundlage für jede weitere Auswahlentscheidung.

Beginnen Sie mit der Last: Verständnis der Drehmomentanforderungen

(Warum Drehmoment immer die erste Frage bei der Auswahl von Gelenkmotoren ist)

Die Leistung eines Robotergelenks beginnt damit, wie viel Kraft es erzeugen muss. Drehmoment, das rotatorische Äquivalent zur linearen Kraft, bestimmt, ob ein Gelenk eine Last zuverlässig heben, drehen oder halten kann. Es ist entscheidend, sowohl den Dauer- als auch den Spitzen-Drehmomentbedarf zu verstehen, da ein Motor, der nur eines davon erfüllt, im realen Betrieb ausfallen kann.

Zwei Drehmomentwerte sind in der Praxis wichtig:

Dauer-Drehmoment: Gibt die Belastung an, die ein Gelenk über längere Zeiträume ohne Überhitzung tragen kann. Dies ist besonders bei Servicerobotern oder Industriearmen wichtig, die stundenlang wiederholte Aufgaben ausführen. Motoren, die hier nicht ausreichen, leiden häufig unter thermischer Belastung, verkürzter Lebensdauer und inkonsistentem Output.

Spitzen-Drehmoment: Steht für kurzzeitige Anforderungen – etwa das Anfahren unter Last, schnelle Beschleunigung oder plötzliche Widerstände. Das Ignorieren des Spitzen-Drehmoments kann zu Blockieren, Vibrationen oder mechanischen Stößen im Gelenk führen.

Drehmomentbedarf ist selten statisch. In Hochgeschwindigkeits- oder Präzisionsanwendungen schwankt er ständig, wenn sich Lasten verschieben und Bewegungsprofile ändern. Motoren müssen diese Schwankungen reibungslos ausgleichen, um Stabilität und Genauigkeit zu gewährleisten.

Bewegungsleistung: Geschwindigkeits- und Präzisionsanforderungen

(Wie schnell sich ein Gelenk bewegt – und wie genau es sein Ziel erreicht)

Nachdem die Drehmomentanforderungen klar sind, ist der nächste entscheidende Punkt die Bewegung des Gelenks: Geschwindigkeit, Beschleunigung und Positionsgenauigkeit. Diese Parameter bestimmen nicht nur die Effizienz des Roboters, sondern auch die Qualität und Konsistenz seiner Aufgaben.

Hochgeschwindigkeitsgelenke ermöglichen schnellere Zykluszeiten bei Industrie-robotern und natürlicheres Verhalten bei Servicerobotern. Ohne ausreichende Drehmomentkontrolle kann Geschwindigkeit jedoch Überschwingen, Vibration oder mechanische Belastung verursachen – was die Priorität der Drehmomentanalyse unterstreicht.

Präzision ist ebenso wichtig. Positionsgenauigkeit stellt sicher, dass der Endeffektor – ob Greifer, Werkzeug oder Sensor – konsequent sein Ziel erreicht. Bei kollaborativen oder chirurgischen Robotern können schon kleine Abweichungen Sicherheit oder Ergebnisse beeinflussen. Präzision hängt nicht nur vom Motor selbst ab, sondern auch von Encoder-Auflösung und Steuerungsverhalten.

Beschleunigung und Verzögerung erhöhen die Komplexität. Laständerungen während der Bewegung wirken sich auf Geschwindigkeitsstabilität und Positionsgenauigkeit aus. Motoren müssen diese Dynamik reibungslos handhaben, um konstante Leistung zu gewährleisten.

Kernaussage: Geschwindigkeit bestimmt, wie schnell sich ein Gelenk bewegt – Präzision bestimmt, wie zuverlässig diese Bewegung ist.

Integrationsbeschränkungen: Motoren in echte Gelenke einpassen

(Warum Leistung allein nie ausreicht)

Nachdem Drehmoment-, Geschwindigkeits- und Präzisionsanforderungen definiert sind, steht Ingenieuren eine weitere praktische Herausforderung bevor: Wie passt der Motor in das mechanische Design des Gelenks? Selbst der leistungsstärkste Motor kann versagen, wenn er nicht richtig in das Robotersystem integriert werden kann.

Größe und Formfaktor sind entscheidend. Der Motor muss physisch in das Gelenkgehäuse passen und gleichzeitig Platz für Zahnräder, Encoder, Verkabelung und andere Komponenten lassen. Kompakte Designs sind oft bei humanoiden Robotern oder mehrgelenkigen Armen erforderlich, während größere Industrie-gelenke größere Motoren mit höherem Drehmoment aufnehmen können.

Montage und Ausrichtung sind ebenfalls wichtig. Eine korrekte Ausrichtung sorgt für effiziente Kraftübertragung und verhindert unerwünschte Belastungen, die zu Verschleiß oder mechanischem Versagen führen können. Designer müssen bei der Auswahl von Motorabmessungen und Schnittstellen auch die Montage- und Wartungsfreundlichkeit berücksichtigen.

Thermomanagement ist ein weiterer integrationsbezogener Faktor. Motoren erzeugen Wärme, daher müssen ausreichend Platz, Luftstrom oder Kühlmechanismen vorgesehen werden. Ein Motor, der zwar Drehmoment- und Geschwindigkeitsanforderungen erfüllt, aber in einem engen Gelenk überhitzt, kann schnell verschleißen und Leistung sowie Lebensdauer beeinträchtigen.

Durch die Analyse dieser Integrationsbeschränkungen zusammen mit den Leistungsanforderungen können Ingenieure die Motoroptionen effektiv eingrenzen. Dies bereitet den nächsten Schritt vor: zu verstehen, wie diese Anforderungen den tatsächlichen Auswahlprozess beeinflussen, was im nächsten Kapitel behandelt wird.

Von Anforderungen zu Auswahlfaktoren

Nachdem wir die Schlüsselfaktoren für die Gelenkleistung – Drehmoment, Bewegungscharakteristika und Integrationsbeschränkungen – untersucht haben, besteht der nächste Schritt darin, zu verstehen, wie man diese Faktoren in konkrete Entscheidungen zur Motorauswahl umsetzt.

Nicht alle Gelenke sind gleich, und die relative Bedeutung der einzelnen Faktoren hängt von der Anwendung ab:

Drehmoment vs. Geschwindigkeit

Gelenke, die schwere Lasten tragen, wie z. B. die Schultern von Industriearmen, priorisieren Drehmoment über Geschwindigkeit.

Handgelenks- oder Endeffektorgelenke hingegen erfordern häufig schnelle Bewegungen bei mittlerem Drehmoment.

Das Verständnis dieses Trade-offs hilft, die Motorwahl effektiv einzugrenzen.

Präzisionsanforderungen

Aufgaben, die exakte Positionierung erfordern, wie Montage oder feine Manipulation, machen Präzision und sanfte Bewegungssteuerung kritisch.

Andere Gelenke, die größere Bewegungen ausführen, können eine geringere Positionsgenauigkeit tolerieren, was kompaktere oder kostengünstigere Motoren ermöglicht.

Integrationsbeschränkungen

Platz, Ausrichtung und thermische Überlegungen beeinflussen, welche Motoren physisch passen und zuverlässig arbeiten.

Kompakte Formfaktoren sind für eng gepackte Handgelenke unerlässlich, während größere Schultergelenke größere Motoren aufnehmen können.

Durch die Abwägung dieser Faktoren können Ingenieure eine gelenkspezifische Auswahlstrategie definieren, anstatt jedes Gelenk gleich zu behandeln. Dies stellt sicher, dass der gewählte Motor nicht nur die Leistungsanforderungen erfüllt, sondern auch den mechanischen und betrieblichen Beschränkungen entspricht.

Gelenkbasierte Motorauswahl

Nachdem die Auswahlstrategien festgelegt wurden, ist es an der Zeit zu betrachten, wie sie auf unterschiedliche Roboter-Gelenke angewendet werden. Jedes Gelenk besitzt eigene Bewegungsanforderungen, Lastbedingungen und Integrationsbeschränkungen, die die Wahl des Motors maßgeblich beeinflussen.

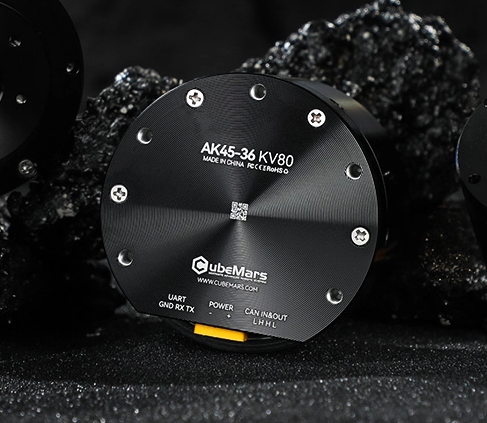

| Gelenk | Typische Aufgaben | Zentrale Motoranforderungen | Auswahlstrategie | Beispielprodukt |

|---|---|---|---|---|

| Schultergelenk | Großräumige Rotation, hohe Nutzlast | Hohes Drehmoment, sanfte Beschleunigung, Zuverlässigkeit unter Last | Drehmoment und Robustheit priorisieren; Kompaktheit ist zweitrangig |

|

| Ellbogengelenk | Mittlere Last, präzise Positionierung, wiederholte Bewegungen | Hohe Genauigkeit, gleichmäßige Bewegung, moderates Drehmoment | Präzision und Drehmoment ausbalancieren; Einschaltdauer und Dynamik berücksichtigen |

|

| Handgelenk &Endeffektor | Schnelle Rotationen, feinfühlige Manipulation, hochdynamische | Anpassungen Schnelle Reaktion, geringe Trägheit, kompakte Bauweise | Geschwindigkeit und Präzision priorisieren; Drehmomentanforderungen meist geringer als bei Schulter/Ellbogen |

Schritt-für-Schritt-Leitfaden zur Auswahl von Roboter-Gelenkmotoren

Um den Auswahlprozess übersichtlicher zu gestalten, können Ingenieure dem folgenden vereinfachten Ablauf folgen:

1. Gelenkanforderungen definieren

Drehmoment (kontinuierlich und Spitzenwert)

Geschwindigkeit und Beschleunigung

Präzision und Positioniergenauigkeit

Integrationsanforderungen (Bauraum, Ausrichtung, Kühlung)

2. Zielkonflikte identifizieren

Schwerlastgelenke → Drehmoment priorisieren

Schnell bewegte Gelenke → Geschwindigkeit priorisieren

Präzisionskritische Gelenke → gleichmäßige Bewegung und Encoderqualität priorisieren

3. Motoren vorauswählen

Datenblätter hinsichtlich Drehmoment, Geschwindigkeit und Abmessungen vergleichen

Kompatibilität mit Controllern und Getrieben prüfen

4. Anwendung validieren

Thermische Grenzen, Einschaltdauer und erwartete Nutzlast sicherstellen

Zuverlässigkeit bei repetitivem oder kontinuierlichem Betrieb bewerten

5. Auswahl auf spezifische Gelenke abbilden

Schultergelenkmotoren → erfordern in der Regel hohes Dauerdrehmoment und thermische Stabilität für konstante Lasten

Ellbogengelenkmotoren → benötigen ein ausgewogenes Verhältnis aus Drehmoment, Geschwindigkeit und kompakter Integration

Handgelenkmotoren → priorisieren schnelle Reaktion, hohes Spitzendrehmoment und präzise Regelung

Die Befolgung dieser Schritte hilft Ingenieuren, von der Theorie zu praxisnahen, gelenkspezifischen Motorentscheidungen zu gelangen, ohne kritische Faktoren zu übersehen.

Abschließende Tipps zur Gelenkmotorauswahl

Immer mit dem Drehmoment beginnen: Kann der Motor die Last nicht tragen, sind Geschwindigkeit und Präzision irrelevant.

Das Gesamtsystem berücksichtigen: Encoder, Getriebe und mechanische Integration beeinflussen die Leistung maßgeblich.

Nicht überdimensionieren: Zu große Motoren erhöhen Kosten, Gewicht und Systemkomplexität.

Vorausschauend planen: Dauerbetrieb, thermische Grenzen und Einschaltdauer bestimmen die Langzeitzuverlässigkeit

Praxisbeispiele nutzen: Der Vergleich ähnlicher Anwendungen und bewährter Motorlösungen erhöht die Auswahlsicherheit.

Durch das Verständnis der spezifischen Anforderungen jedes Gelenks, das Abwägen von Drehmoment, Geschwindigkeit, Präzision und Integrationsfaktoren sowie die Anwendung eines strukturierten Auswahlprozesses unterstützt dieser Leitfaden die Wahl des optimalen Motors – für effizientere, präzisere und zuverlässigere Roboterbewegungen.