- Die zentrale Herausforderung: Gewicht und Steuerung bei Oberkörper-Exoskeletten ausbalancieren

- Vorteile der Feedforward-Steuerung

- Hochleistungs-Motoren: Das Herzstück der Exoskelett-Antriebe

- AK60-6 V1.1 KV80 Roboteraktor

- AK80-9 KV100 Hochmoment-Roboteraktor

- Systemarchitektur und Umsetzung

- Experimentelle Validierung und zukünftige Anwendungen

- Häufig gestellte Fragen (FAQ)

Exoskelett-Motoren treiben Durchbrüche in der Oberkörper-Technologie voran

In den letzten Jahren haben sich Exoskelett-Roboter als transformative Technologie etabliert – sie erweitern die menschliche Mobilität, unterstützen Rehabilitation und steigern die Produktivität in der Industrie. Diese tragbaren Robotersysteme bieten präzise Bewegungsunterstützung, helfen Nutzern dabei, ihre körperlichen Fähigkeiten zu erweitern, Ermüdung zu reduzieren und die Lebensqualität von Menschen mit eingeschränkter Beweglichkeit zu verbessern.

Gerade bei Oberkörper-Exoskeletten stellen sich jedoch besondere Herausforderungen. Aufgrund komplexer Gelenkkinematik und großer Bewegungsamplituden ist es für Forscher und Ingenieure entscheidend, eine präzise Steuerung mit leichtem Gewicht und ergonomischem Design in Einklang zu bringen.

Heute stellen wir Ihnen eine Studie der Hochschule Ruhr West vor:

Die zentrale Herausforderung: Gewicht und Steuerung bei Oberkörper-Exoskeletten ausbalancieren

Herkömmliche Steuerungsstrategien für Exoskelette basieren oft auf Rückkopplungsmechanismen wie PID-Reglern, die externe Sensoren nutzen, um Positionsfehler in Echtzeit zu korrigieren. Obwohl effektiv, erhöhen solche Lösungen Komplexität, Gewicht und Energieverbrauch des Systems.

Um dies zu überwinden, entwickelte das Forscherteam ein System zur aktiven Schwerkompensation auf Basis einer Feedforward-Steuerung. Mithilfe ausschließlich interner Positionssensoren der Motoren kann das System das erforderliche Kompensationsmoment gegen die Schwerkraft vorhersagen und entgegenwirken – ohne zusätzliche externe Sensoren. Dies vereinfacht nicht nur die Hardware-Architektur, sondern verbessert auch die dynamische Leistung und ergonomische Verträglichkeit – im Einklang mit der CubeMars-Philosophie präziser Antriebstechnik für tragbare Robotik.

Vorteile der Feedforward-Steuerung

Im Gegensatz zur klassischen Rückkopplungssteuerung berechnet die Feedforward-Methode das benötigte Kompensationsmoment proaktiv – also im Voraus – und benötigt dafür kein Fehlerfeedback. Dadurch werden hochreaktive und flüssige Bewegungen ermöglicht, wobei Latenzzeiten bei dynamischen Aktionen minimiert werden.

Tests zeigen, dass das System auch unter minimalen Reibungsbedingungen eine stabile Haltung beibehält und zuverlässig über mehrere Bewegungsübergänge hinweg funktioniert. Für Rehabilitations- und Industrieanwendungen bedeutet dies geringeren Muskeleinsatz, sichereren Betrieb und eine natürlichere Mensch-Roboter-Interaktion.

Hochleistungs-Motoren: Das Herzstück der Exoskelett-Antriebe

Die Leistungsfähigkeit der Exoskelett-Motoren ist entscheidend für tragbare Robotik. Im vorgestellten Oberkörper-Exoskelett kommen auf jeder Seite leichte, leistungsstarke CubeMars-Motoren zum Einsatz:

AK60-6 V1.1 KV80 Roboteraktor

Nennspannung: 24 V

Spitzenmoment: 9 N·m

Gewicht: 315 g

Optimiert für leichte Roboter- und Exoskelettanwendungen

AK80-9 KV100 Hochmoment-Roboteraktor

Nennspannung: 48 V

Spitzenmoment: 18 N·m

Entwickelt für Gelenke mit höherer Last – zuverlässig und präzise

Diese Roboteraktoren kombinieren hohe Momentdichte, geringes Gewicht und integrierte Treiberschaltungen – ideal für Exoskelette, Roboterarme und Rehabilitationsgeräte. In Kombination mit der Feedforward-Steuerung ermöglichen CubeMars-Motoren eine nahezu verzögerungsfreie Momentantwort für die aktive Schwerkompensation und unterstützen so natürliche, ergonomische Bewegungen.

Systemarchitektur und Umsetzung

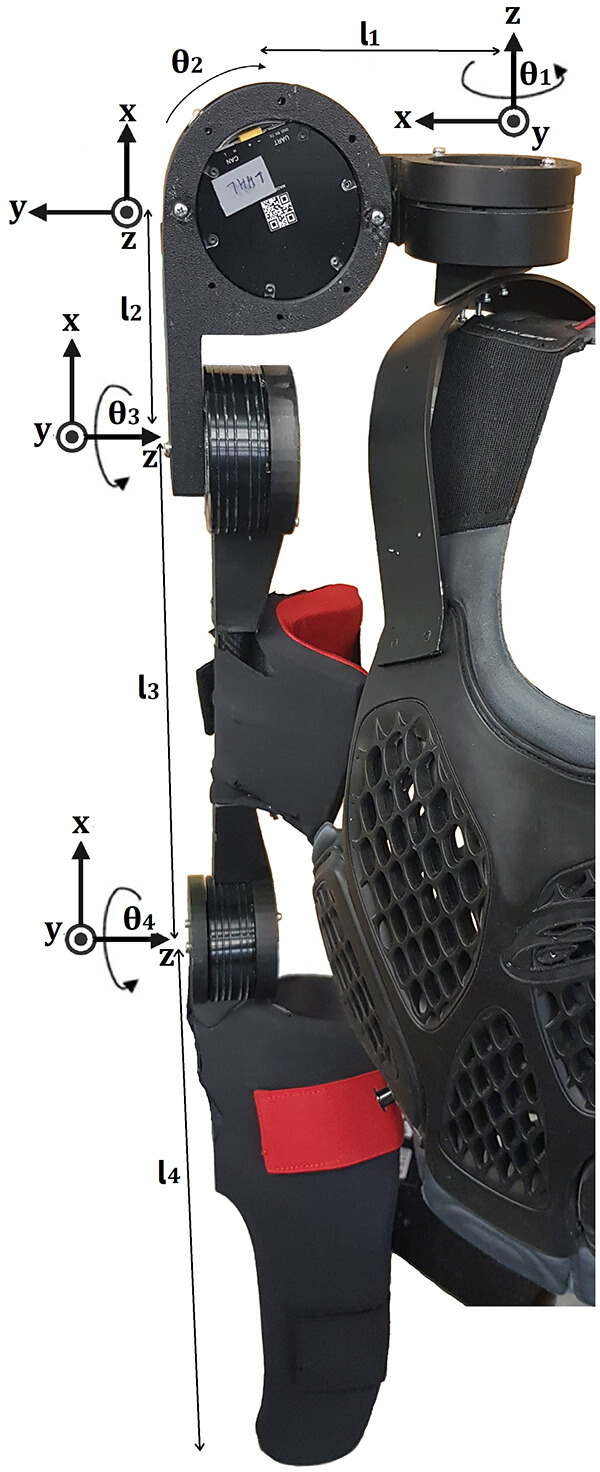

Das Exoskelett verfügt über vier Freiheitsgrade (4-DOF) und bildet Schulter- und Ellenbogenbewegungen präzise im dreidimensionalen Raum nach. Die Steuerung basiert auf einem ATmega328P-Mikrocontroller (Arduino Uno) und kommuniziert über das CAN-Bus-Protokoll mit den Motoren.

Die Energieversorgung erfolgt über einen TATTU 22,2 V / 222 Wh Smart-LiPo-Akku mit hoher Energiedichte und langer Laufzeit. Bei einem Gesamtgewicht von rund 8 kg ist das System auch bei längerem Tragen komfortabel und bietet hervorragende ergonomische Verträglichkeit.

Experimentelle Validierung und zukünftige Anwendungen

Die Testergebnisse zeigen: Das System zur aktiven Schwerkompensation hält die Körperhaltung über einen weiten Bereich von Positionen stabil – ohne spürbare Verzögerung oder Drift. Bei dynamischen Bewegungen reagieren die Gelenke präzise und flüssig, was die Vorteile der Kombination aus Feedforward-Steuerung und leistungsstarken CubeMars-Exoskelett-Motoren unterstreicht.

Zukünftig eignet sich diese Technologie ideal für Rehabilitationsroboter am Oberkörper, industrielle Assistenz-Exoskelette und kollaborative Roboterarme. Durch die Integration leichter, leistungsstarker CubeMars-Motoren mit ergonomischem Design bietet das System eine praktikable und effiziente Lösung für tragbare Robotik – zur Verbesserung menschlicher Mobilität und für den Einsatz in realen Anwendungsszenarien.

Häufig gestellte Fragen (FAQ)

Worin besteht die zentrale Innovation dieser Oberkörper-Exoskelett-Technologie?

Der Durchbruch liegt in der sensorlosen, feedforward-gesteuerten aktiven Schwerkompensation. Das System nutzt ausschließlich interne Motorpositionssensoren, um das gravitationsbedingte Moment vorherzusagen und zu kompensieren. Dadurch wird die Hardware deutlich vereinfacht, das Gewicht reduziert und gleichzeitig die Leistungsfähigkeit verbessert.

Wie unterscheidet sich die Feedforward-Steuerung von herkömmlichen Methoden?

Im Gegensatz zu klassischen Rückkopplungsreglern (z. B. PID-Reglern), die externe Sensoren und Fehlerkorrekturen benötigen, berechnet die Feedforward-Steuerung das erforderliche Kompensationsmoment proaktiv. Dies ermöglicht hochreaktive Bewegungen mit minimaler Latenz – und macht externe Sensoren überflüssig.

Welche Motoren kommen in diesem Exoskelett-System zum Einsatz?

Eingesetzt werden leistungsstarke CubeMars-Exoskelett-Motoren, darunter der AK60-6 V1.1 (Spitzenmoment 9 N·m, Gewicht 315 g) und der AK80-9 (Spitzenmoment 18 N·m). Beide Modelle zeichnen sich durch hohe Momentdichte, geringes Gewicht und integrierte Treiberschaltungen aus – speziell optimiert für Exoskelett-Anwendungen.

Für welche Anwendungen eignet sich diese Technologie?

Ideal geeignet ist sie für Rehabilitationsroboter am Oberkörper, industrielle Assistenz-Exoskelette und kollaborative Roboterarme. Sie verbessert die menschliche Mobilität, reduziert den Muskeleinsatz und ermöglicht sicheren Betrieb mit natürlicher Mensch-Roboter-Interaktion.

Welche technischen Spezifikationen und Leistungsdaten wurden erreicht?

Das 4-DOF-Exoskelett wiegt ca. 8 kg und verwendet einen ATmega328P-Mikrocontroller mit CAN-Bus-Kommunikation. Tests belegen eine stabile Haltung über große Positionsreichweiten hinweg, präzise Gelenkreaktionen und flüssige dynamische Bewegungen – ohne spürbare Verzögerung oder Drift.